Усовершенствованный процесс производства металлических шлангов: высокоточное производство повышает промышленную безопасность

2026-01-30

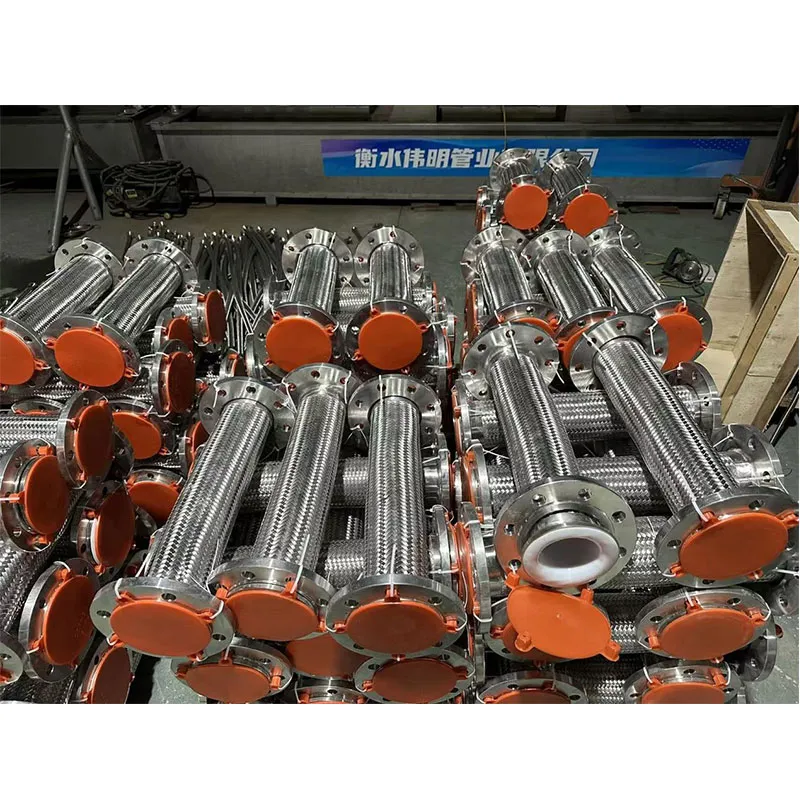

Надежная работа металлических шлангов, являющихся «гибким соединительным элементом» промышленных трубопроводных систем, зависит от комплексного процесса высокоточного производства. Сегодня, от выбора сырья до тестирования готовой продукции, интеграция цифровых и специализированных технологий позволяет добиться прорывов как в качестве, так и в эффективности производства металлических шлангов, обеспечивая безопасность применения в экстремальных условиях в различных отраслях промышленности.

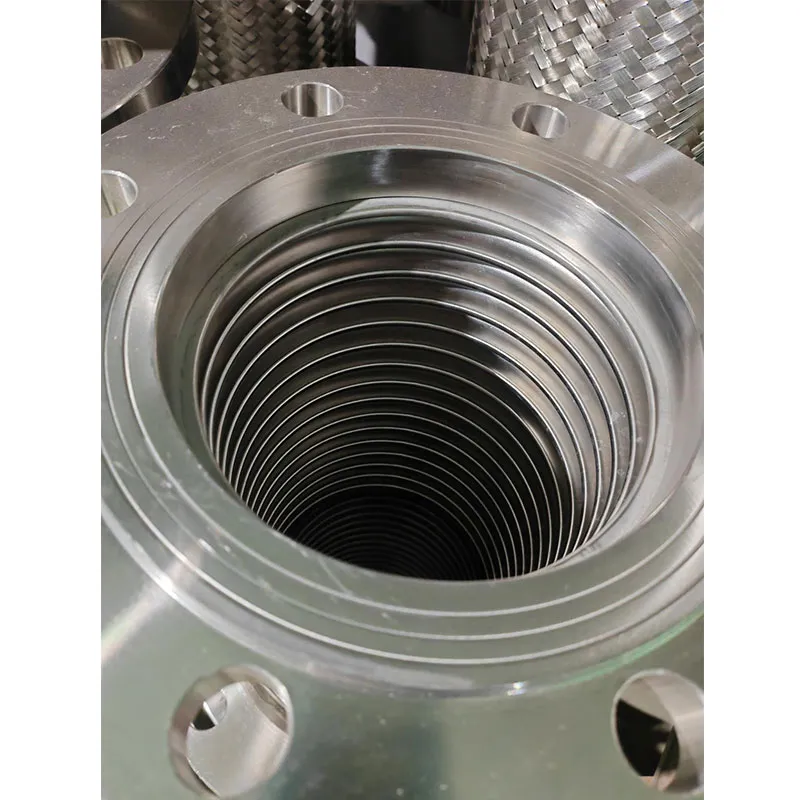

Сырье является основой контроля процесса. Гофрированный корпус шланга изготавливается из тщательно отобранной нержавеющей стали 304 или 316 или никелевых сплавов. Продукты пищевого качества проходят строгие испытания компонентов для обеспечения соответствия содержания тяжелых металлов стандартам GMP. Металлическая сетчатая оболочка оснащается стальной проволокой различных спецификаций в зависимости от требований к давлению. Проволока из нержавеющей стали 316 с пределом прочности на растяжение ≥500 МПа, специально разработанная для химической промышленности, проходит обработку поверхности и снятие напряжений для обеспечения стабильности при последующей обработке. Все сырье проверяется с помощью спектрального анализа; некачественные материалы сразу же отбраковываются.

Обработка основных компонентов демонстрирует возможности высокоточной обработки. Гофрированные трубы формуются с использованием гидроформовки или прокатки в зависимости от их диаметра, достигая точности формовки ±0,1 мм. Последующее снятие напряжений достигается путем высокотемпературного отжига при 800℃, в результате чего получается изделие, сочетающее в себе гибкость и устойчивость к усталости. Сетчатое плетение использует регулятор натяжения для обеспечения равномерного распределения напряжений, при этом угол плетения контролируется в диапазоне от 54° до 74°. Для применений, работающих под высоким давлением, используется простое плетение, а для гибких применений — саржевое. Двухслойное плетение используется в особых условиях для повышения устойчивости к давлению.

В процессе сборки и испытаний внедрена замкнутая система контроля качества. Соединения зажимных устройств с гофрированными трубами выполняются с помощью аргонодуговой сварки или лазерной сварки, при этом ширина сварного шва точно контролируется в пределах 2-3 мм. После сварки проводится рентгеновский контроль для выявления дефектов. Готовая продукция должна пройти испытание на устойчивость к давлению, в 1,5 раза превышающему номинальное, и испытание на циклическую температуру от -196℃ до 450℃. Продукция для судостроения проходит дополнительное 720-часовое испытание в солевом тумане, а продукция пищевого назначения — проверку на стерилизацию паром при 121℃. Все данные испытаний загружаются в режиме реального времени, что обеспечивает полную отслеживаемость на протяжении всего жизненного цикла.

По словам экспертов отрасли, модернизация процесса, включающая «индивидуальную настройку материалов + цифровое формование + интеллектуальное тестирование», позволила постоянно улучшать коррозионную стойкость, устойчивость к давлению и усталостную прочность металлических шлангов, обеспечивая более безопасные решения для соединений в аэрокосмической, химической, пищевой и фармацевтической отраслях.